Oliekeerring kopen? Hoe kies je het juiste type?

Hoe werkt een oliekeerring en wat zijn de eigenschappen van deze afdichting?

Wat zijn de kenmerken van een oliekeerring?

- Afdichting voor rotatieve toepassingen

- Goedkope afdichting

- Nauwkeurige oppervlakte afwerking van de as vereist

- Hardheid van de as minimaal 45Hrc

- Omtreksnelheden tot 5,6 meter p/s

- Grote variatie in uitvoering, materiaal en maatvoering

- Oliekeerringen met veer hebben een verhoogde kans op groefvorming

Waar worden keerringen toegepast?

- Voertuigen

- Tandwielkasten

- Elektromotoren

In welke materialen zijn oliekeerringen verkrijgbaar?

Door het universele karakter van de oliekeerring word deze afdichting in veel verschillende materialen gefabriceerd. Hieronder vind je de eigenschappen van de meest voorkomende materiaalsoorten en een uitgebreide chemische bestendigheidslijst.

NBR (Nitril-Butadieen-Rubber)

Nitril-Butadieen-Rubber (NBR) ook wel nitrilrubber genoemd. Dit materiaal is geschikt voor temperaturen van -40° tot 108° C. En is bestand tegen smeerolie, hydraulische olie en water. Dit materiaal is minder geschikt voor het gebruik bij zuren, oplosmiddelen en blootstelling aan de ozon. Bekende merknamen zijn: Krynac® en Nipol®.

FPM/FKM (Fluor-Polymeer-Rubber)

Fluor-Polymeer-Rubber (FPM volgens het DIN/ISO systeem) FKM is de afkorting voor hetzelfde materiaal, maar dan volgens de Amerikaanse ASTM standaard. Dit materiaal word ingezet wanneer er sprake is van hoge temperaturen -25° tot +204° C en wordt veelal toegepast bij hoge toeren. Dit ivm warmteontwikkeling ter hoogte van de dichtlip. Ook heeft FPM goede prestaties bij veel verschillende chemicaliën en oplosmiddelen. Het materiaal is bij dynamische toepassingen minder geschikt bij wisselende draairichting (pendelbewegingen) dit ivm het stick-slip effect. Bekende merknamen zijn: Viton®, DAI-EL®, Dyneon®, Tecnoflon®.

EPDM (Ethyleen-Propyleen-Dieen-Monomeer)

Ethyleen-Propyleen-Dieen-Monomeer (EPDM) O-ringen zijn in tegenstelling tot NBR zeer UV bestendig en bestand tegen stoom, heet water, chemicaliën en silicone oliën. EPDM-materialen zijn niet bestand tegen producten op basis van minerale olie zoals smeeroliën en motorbrandstoffen. Het temperatuurbereik ligt tussen -45°C tot +130°C.

VMQ (Vinyl-Methyl-Polysiloxalaan)

Vinyl-Methyl-Polysiloxalaan (VMQ) Siliconenrubber heeft een uitstekende verouderingsbestendigheid en is bestand tegen UV-stralen, weersinvlœden, dierlijke en plantaardige oliën en vetten. Ook heeft siliconen een zeer ruim gebruikstemperatuurbereik en blijft in de koude omstandigheden flexibel. VMQ is toepasbaar in de voedingsmiddelenindustrie. Het is niet bestand tegen motorbrandstoffen, siliconenoliën en waterdamp met temperaturen boven 120° C.

PTFE (polytetrafluorethyleen)

PTFE of teflon is in tegenstelling tot de bovengenoemde materialen geen elastomeer. Het materiaal is slijtvast en heeft een grote chemische bestendigheid. O-ringen van PTFE zijn niet elastisch. Hierdoor kun je ze alleen toepassen in statische, axiale groef- of flensconstructies.

Dit materiaal wordt toegepast in de chemische-, food- en farmaceutische industrie. Het temperatuurbereik ligt tussen de -160º en + 230º C.

Warmteontwikkeling in een afdichting

Met de temperatuur van de olie in onderstaande situatie zou een NBR oliekeerring kunnen volstaan. Echter, Doordat de dichtlip met kracht op de as ligt ontstaat er frictie. Door een draaibeweging wordt deze omgezet in warmte. Hierdoor kunnen temperaturen fors oplopen. In onderstaand voorbeeld is de temperatuur ter hoogte van het contactvlak ruim 30% hoger. Hierdoor volstaat NBR niet meer en dient er een ander materiaal gekozen te worden.

Wat is de toelaatbare werkdruk voor een standaard oliekeerring?

Standaard oliekeerringen zijn over het algemeen bedoeld voor drukloze toepassingen. Dat houdt in dat er geen verschil in druk mag zijn tussen de af te dichten ruimtes. Een hogere druk zorgt ervoor dat de lip van de dichting krachtiger op de as wordt geduwd. Dit betekend meer wrijving met een sterke slijtage als gevolg. Toch kunnen de meeste standaard oliekeerringen wel een klein drukverschil aan.

Afhankelijk van het toerental en afwerking van de as is een drukverschil tot maximaal 0,5 bar mogelijk. Hierbij geldt: hoe hoger het toerental hoe lager het drukverschil mag zijn:

Toerental tot 1000 t.p.m. (maximale omtreksnelheid 2,8 m/s) : max. verschildruk 0,5 bar.

Toerental tot 2000 t.p.m. (maximale omtreksnelheid 3,2 m/s) : max. verschildruk 0,35 bar.

Toerental tot 3000 t.p.m. (maximale omtreksnelheid 5,6 m/s) : max. verschildruk 0,2 bar

Bovenstaande gegevens zijn op basis van een standaard NBR oliekeerring. Bij hogere drukken is het verstandig om te kiezen voor andere uitvoeringen of materialen.

Keerring voor hoge druk toepassingen

Standaard oliekeerringen kunnen (onder ideale omstandigheden) een drukverschil van maximaal 0,5 bar opvangen. Er zijn situaties waarin de oliedruk kan oplopen tot een veelvoud hiervan. Voor deze gevallen zijn er allerlei varianten op de markt. De keerringen zijn in verschillende druk gradaties verkrijgbaar. De meest eenvoudige heeft een vergelijkbare bouwvorm als de standaard oliekeerring. Echter, de binnen diameter van de stalen versterkingsring (de basis) van de afdichting is kleiner. Er zit minder flexibel materiaal (rubber compound) tussen de as en het pantser. Hierdoor blijft de afdichtingslip beter in vorm, ook bij hogere oliedrukken. Er is wel een beduidend hogere wrijvingsweerstand. Hoe hoger de oliedruk des te harder duwt de afdichtlip tegen de as. Dergelijke keerringen zijn verkrijgbaar voor drukken tot maximaal 30 bar. Voor hogere oliedrukken kan er beter worden overgestapt naar een ander type afdichting.

Loopvlak van een oliekeerring en de oppervlakte ruwheid van de as.

De oppervlakte van de as heeft een grote invloed op de mate van dichten. Vooral als de omtreksnelheid hoog is en het af te dichten medium onder druk staat.

Een te gladde as voorkomt de opbouw van een smeerfilm tussen as en dichtingslip. Minder smering betekent slijtage en warmteontwikkeling en kans op groefvorming.

Een te ruwe as zorgt voor lekkage van olie en een verhoogde slijtage van de keerring.

De ruwheid van het asoppervlak wordt bepaald door de gemiddelde profieldiepte Ra van de bewerkingsgroeven. Voor normale bedrijfsomstandigheden dient de as ter plaatse van de oliekeerring een oppervlakteruwheid van Ra = 0,4 – 0,8 μm te hebben.

Belangrijk is, dat er bij het slijpproces geen spoed door de slijpsteen achtergelaten wordt. Zo’n slijp- of draaispoed kan er voor zorgen dat in bedrijf de olie onder de olie afdichting naar buiten wordt gepompt.

Hardheid van de as bij gebruik van een oliekeerring

De hardheid van het oppervlak van de as heeft aanzienlijke invloed op de duurzaamheid van het volledige afdichtingssysteem.

De hardheidseisen van de as onder het loopvlak van een oliekeerring zijn:

– Minimaal 45 HRC – 420 HB voor normale toepassingen.

– Minimaal 55 HRC – 570 HB bij vervuilde media en bij omtreksnelheden boven de 4 m/s.

In het algemeen gesproken zijn assen van kool- stofstaal of roestvrijstaal het meest geschikt. Oppervlakteharding is aanbevolen waarbij de minimale inhardingsdiepte 0,3 mm bedraagt.

Wat zijn toleranties van de as en het huis?

De as die afgedicht wordt middels een oliekeerring wordt standaard afgedraaid met een tolerantie h11 de boring in H8. De rondheidstollerantie bedraagt IT8.

Oliekeerring met of zonder vet monteren?

Een keerring mag beslist niet “drooglopen”. Door een beperkte smering kan de temperatuur in het loopvlak dusdanig oplopen, dat er kans is op groefvorming in de as en/of verbranden van de afdichtingslip. Bij de afdichting van olie of vet is er smering aanwezig. Indien oliekeerringen in niet- smerende media (o.a. water) worden toegepast, moeten extra voorzieningen worden getroffen. In zo’n geval kan men bijvoorbeeld twee oliekeerringen in tandem monteren en de tussenruimte met vet of olie opvullen. Hierbij moeten de oliekeerringen zo ten opzichte van elkaar zijn gemonteerd, dat bij het vullen met vet geen drukopbouw kan plaatsvinden. Ook zou een oliekeerring met stoflip of een DUO uitvoering met een smeerfilm kunnen worden toegepast. Gebruik bij voorkeur minerale olie of siliconevet. Check altijd de chemische compatibiliteit.

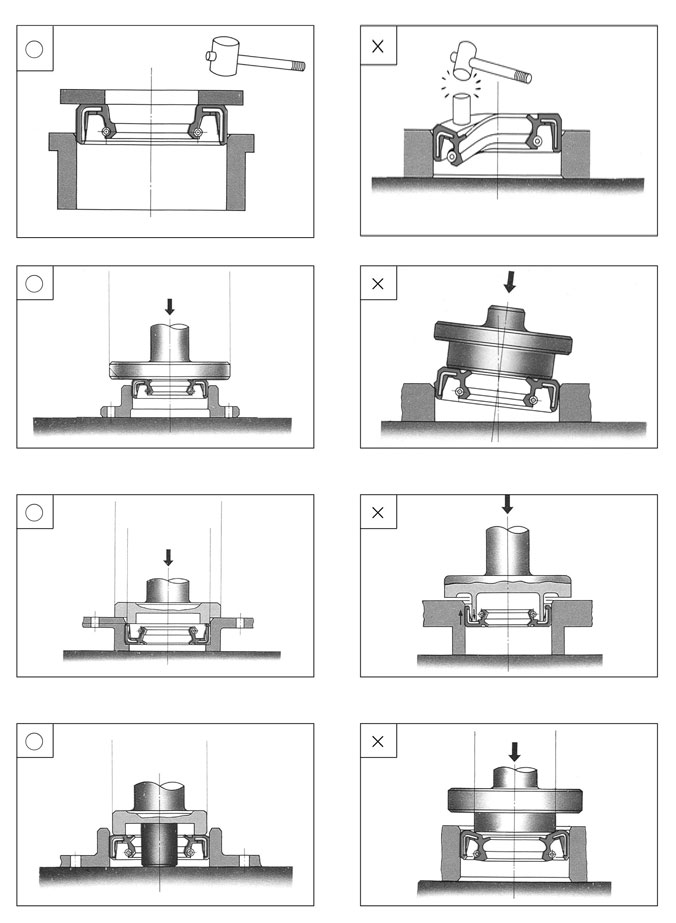

Hoe monteer ik een oliekeerring op de juiste wijze?

Naast een goede oppervlakteruwheid en een juiste tolerantie heeft de juiste wijze van montage van een oliekeerring een grote invloed op de levensduur en op de hoogwaardigheid van de afdichting. Allereerst is het van belang dat de boring en de as goed schoon zijn. Een vuiltje tussen afdichtingslip en as kan later lekkage veroorzaken. Omdat de binnendiameter van de oliekeerring bij montage moet worden opgerekt, is het noodzakelijk dat de as een oploopkant bezit. De hoek waaronder de oploopconus moet worden afgeschuind is tussen de 30° en 50°. Om het het monteren te vergemakkelijken dienen zowel de as als de afdichtingslip van de oliekeerring ingevet te worden. Hierdoor ben je tevens verzekerd van een goede inloopsmering.

Wat zijn de oplossingen voor een ingelopen as?

Het wil soms voorkomen dat er in de loop van de tijd op de plaats ter hoogte van dichtingslip een groef ontstaat. Als je dan een nieuwe keerring plaatst zal deze niet goed afdichten.

In plaats van dure en tijdrovende opties zoals de as vervangen of repareren d.m.v. verbussen of oplassen en slijpen zijn er een aantal alternatieve opties om toch nog een goede afdichting te verkrijgen.

As reparatie bus

Ook wel Speedi sleeve (merknaam van SKF) genoemd, is een reparatie set waarmee een ingelopen loopvlak onder een afdichting gerepareerd kan worden. Deze bus wordt gemonteerd op de plaats waar de groef is ontstaan. Het materiaal is zo dun dat een nieuwe keerring met de zelfde maat gebruikt kan worden. In de veel gevallen geeft een reparatie bus een betere afdichting dan de oorspronkelijke as. Dit heeft te maken met de juiste ruwheid van de huls en de manier waarop deze geslepen is. Bij diepe groeven wordt aangeraden om bij montage de ruimte te vullen. Hierdoor kan de warmte die ontstaat ter hoogte van de dichtlip makkelijker afgevoerd worden.

Smallere of bredere keerring monteren

In sommige gevallen kan er een minder hoge of juist hogere oliekeerring gemonteerd worden. Hierdoor komt de afdichtlip naast de groef te lopen. Op een onbeschadigd deel van de as.

Wat is het stick-slip effect?

Afdichtingen voor roterende toepassingen. Wat zijn de mogelijkheden?

Naast de oliekeerring zijn er een groot aantal verschillende type afdichtingen, specifiek geschikt voor roterende toepassingen. Hieronder vind je een lijst met de meest voorkomende uitvoeringen.

Cassette seal

V-ring

Roto seal

PS seal

VR afdichting

Labyrint afdichting

Mechanical seal

Combi-seal

Scot seal

Gamma ring

Problemen met oliekeerringen herkennen en oplossen

| Probleem | Oorzaak | Advies |

| Oliekeerring draait met as mee of beweegt in axiale richting langs de as | Buitendiameter oliekeerring kleiner dan inwendige diameter van de boring. | Kies oliekeerring in de juiste afmeting en vervang. |

| Gemonteerde oliekeerring zit scheef en is vervormd | Diameter van de boring (huis) is te klein of onjuist gereedschap gebruikt tijdens montage. | Controleer de diameter en gebruik het juiste gereedschap voor montage |

| Beschadiging aan de omtrek van de oliekeerring | Afwerking van de boring is niet juist of onjuiste montage. | Controleer de ruwheid van de boring en aanwezigheid van een oplooprand. |

| Afdichtingslip vroegtijdig versleten | Onvoldoende smering. | Zorg voor voldoende en juiste smering. Controleer de ruwheid van de as. |

| Lip gedeeltelijk versleten | Oliekeering niet centrisch ten opzichte van de as in de boring. | Centreer de afdichting ten opzichte van de as. Gebruik het juiste montagegereedschap. |

| Afdichtingslip verhard, versleten en vertoont scheurtjes | Te hoge temperatuur, Te hoge snelheid van de as, Te hoge druk, Onvoldoende smering. | Kies het juiste rubbercompound en type oliekeerring en zorg voor voldoende smering. |

| Afdichtingslip gezwollen | Onjuist rubbercompound. | Kies het juiste materiaal. |

| Afdichtingslip gekrast | Ruwheid van de as is niet juist. | Controleer de ruwheid van de as. |

Lip omgeklapt | Onjuiste montage. | Smeer de afdichtingslip en de as vóór montage |

Merken | fabrikanten | documentatie | downloads

- Simrit (Freudenberg) | Simmering | Simriz | Disogrin

- Trelleborg | TRP | TRQ | HP20 | HiSpin | HS40

- Busak+Shamban (Trelleborg) | Stefa

- CR Seals (SKF) | Oliekeerringen

Termen voor oliekeerringen

- Simmering

- Keerring

- Oil seal

- Dichtring